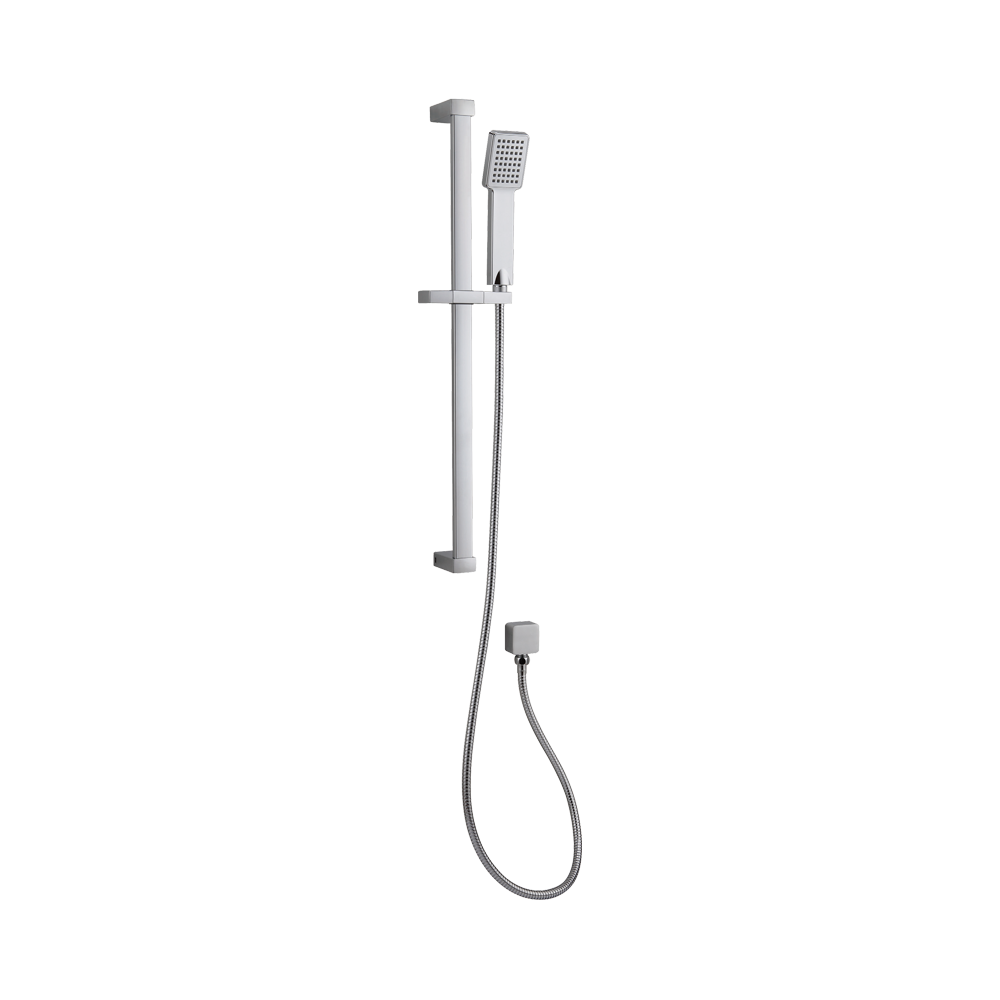

China Sale Chrome Verstellbare Schiebebahns Set Factory

A Schiebebahnset Set ist ein wesentlicher Bestandteil moderner Badezimmer und bietet sowohl Funktionalität als auch Stil. Diese Art von Duschsystem enthält in der Regel einen handgehaltenen Duschkopf, der auf einer verstellbaren Schiebung montiert ist und den Benutzern Flexibilität bietet. Während das Design und das Erscheinungsbild eines Schiebenduschsets variieren können, folgt der Produktionsprozess im Allgemeinen einer Reihe präziser und detaillierter Schritte, um eine hohe Qualität und Haltbarkeit zu gewährleisten.

Schritt 1: Materialauswahl

Der Produktionsprozess beginnt mit der sorgfältigen Auswahl der Materialien. Duschsätze sind häufig Wasser ausgesetzt, sodass die Haltbarkeit und Korrosionsbeständigkeit von wesentlicher Bedeutung sind. Zu den üblichen Materialien, die beim Bau von Schienenschienen -Duschsets verwendet werden, gehören Edelstahl, Aluminium, Messing und Kunststoff. Edelstahl wird oft für seine korrosionsresistenten Eigenschaften bevorzugt, um sicherzustellen, dass das Duschsatz für lange Zeit funktionsfähig und attraktiv bleibt.

Für die Gleitschiene selbst verwenden die Hersteller typischerweise Edelstahl oder anodiertes Aluminium. Diese Materialien bieten Festigkeit und Beständigkeit gegen Verschleiß und sind gleichzeitig leicht und leicht zu handhaben. Der Duschkopf und andere Komponenten können aus Messing oder hochwertigem Kunststoff hergestellt werden, da diese Materialien eine präzise Form und Veredelung ermöglichen, um eine glatte Oberfläche zu gewährleisten, die sowohl die Leistung als auch das Aussehen verbessert.

Schritt 2: Design und Prototyping

Sobald die Materialien ausgewählt sind, beginnt die Entwurfsphase. Hersteller setzen normalerweise eine computergestützte Design-Software (CAD) ein, um präzise digitale Modelle des Schieberschaufels-Duschsets zu erstellen. Der Entwurfsprozess berücksichtigt nicht nur die ästhetische Attraktivität des Produkts, sondern auch seine Funktionalität. Faktoren wie Wasserflusseffizienz, Benutzerfreundlichkeit und Haltbarkeit werden sorgfältig berücksichtigt.

In dieser Phase wird häufig ein Prototyp erstellt. Durch Prototyping können Designer die Leistung des Designs testen, bevor die Massenproduktion beginnt. Sie können das Gewicht, das Gleichgewicht und die Funktionalität des Gleitmechanismus bewerten, um sicherzustellen, dass es sich reibungslos bewegt, ohne zu kleben oder zu viel Kraft zu erfordern. Prototyping hilft auch dabei, potenzielle Probleme mit dem Design zu identifizieren, z. B. Schwachstellen oder Bereiche, die für Wasserlecks anfällig sind.

Schritt 3: Herstellung von Komponenten

Sobald das Design abgeschlossen ist und der Prototyp zugelassen ist, werden die einzelnen Komponenten des Schiebendrichtschuschsets hergestellt. Dieser Schritt beinhaltet verschiedene Prozesse, abhängig von den verwendeten Materialien.

Für Metallkomponenten wie Schiene, Steckverbinder und Duschkopf verwenden Hersteller Techniken wie Extrusion, Gießen oder Stempeln. Extrusion wird üblicherweise verwendet, um gleichmäßige, kontinuierliche Formen zu erzeugen, wie z. Das Stempeln hingegen wird für flache oder geformte Metallteile verwendet, um häufig Klammern oder Anschlüsse zu erstellen.

Kunststoffkomponenten werden typischerweise unter Verwendung von Injektionsformungen erzeugt. Dieser Vorgang beinhaltet das Erhitzen von Kunststoff, bis er schmilzt und ihn dann unter hohem Druck in eine Form injiziert. Die Form prägt den Kunststoff in den gewünschten Teil und wird nach dem Abkühlen entfernt und zur Montage bereit. Das Injektionsformen ermöglicht hohe Präzision und Effizienz bei der Erzeugung großer Mengen von Teilen mit konsistenter Qualität.

Schritt 4: Oberflächenbearbeitung

Nachdem die Komponenten hergestellt wurden, werden sie einem Abschlussprozess durchgeführt, um ihr Erscheinungsbild zu verbessern und eine langfristige Leistung zu gewährleisten. Metallteile erhalten häufig eine Beschichtung, um sie vor Korrosion zu schützen und ein glattes, attraktives Finish zu bieten. Zum Beispiel können Edelstahlkomponenten zu einem hohen Glanz poliert oder ein gebürstetes Finish für ein mattes Erscheinungsbild vergeben werden. Anodisierungs- oder Beplattierungstechniken können auch auf Metalloberflächen angewendet werden, was zusätzlichen Schutz bietet und die ästhetische Attraktivität verbessert.

Kunststoffteile werden typischerweise behandelt, um eine glatte und glänzende Oberfläche zu erreichen. Einige können auch gemalt oder beschichtet sein, um zusätzlichen Schutz vor Kratzern, Flecken oder Verfärbungen zu bieten.

English

English Deutsch

Deutsch Español

Español